TPM Manutenção Produtiva Total

33.38k visualizações1092 PalavrasCopiar TextoCompartilhar

qualidadecontinua

📖 Compre o Livre “TPM/MPT. Manutenção Produtiva Total (Português)” nesse link: https://amzn.to/3aZ...

Transcrição do Vídeo:

não existe um jargão popular muito conhecido melhor prevenir do que remediar você já ouviu esse ditado tem outro jargão muito conhecido também na indústria que chama-se a lei de murphy ela fala o seguinte se existe alguma coisa que pode dar errado isso acontecerá e no pior momento e aí você conhece esse também imagine o nosso corpo nosso corpo é uma máquina consumida por deus se não temos o menor cuidado conosco começam a aparecer doenças e nos enviaram angústias e alto custo para curá-las em alguns casos é impossível cura você concorda existem doenças que são genéticas

já nascemos com elas existem outras que são frutos e costumes e comportamentos errados na indústria as máquinas e equipamentos são da mesma forma algumas vem com erros de projeto e essa será um tópico para outro vídeo mas a maioria das quedas e falhas das máquinas se dão pela falta de cuidado isso reduz o desempenho e a empresa existe uma metodologia que trabalha nas indústrias justamente esse ponto o cuidado que devemos ter com as máquinas e equipamentos você está no canal qualidade contínua e hoje vamos conversar sobre o tpm total productive maintenance ou manutenção produtiva total

1 e o tpm surgiu na nippon denso hoje somente denso do grupo da toyota na década de 70 é uma evolução dos programas de manutenção corretiva de 50 60 e manutenção preventiva de 60 a 70 o termo tpm foi definido por jipinho dieta institute of plenty maternas e é um método de gestão que identifica as perdas existentes no processo produtivo e administrativo maximiza a utilização do ativo industrial e garante a geração de produtos de alta qualidade a custos competitivos com o objetivo de eliminar as causas das quebras e defeitos garantindo uma manutenção programada e planejada

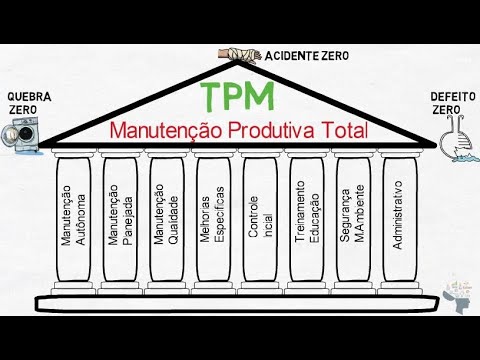

dividir se esse objetivo principal em três objetivos secundários que são quebra zero defeito zero e acidente também gera oi e para alcançar esses objetivos o tpm ataca as seis principais perdas que são as quebras os ajustes você tapes pequenas paradas baixa velocidade qualidade e satisfatória perdas no startup as quebras reduzem a quantidade de itens produzidos fáceis de serem identificados e determinados podem ser combatidos com manutenção preventiva eficiente os ajustes etapas também diminui o número de produtos e ao tempo gasto para ajustar os equipamentos para novos produtos deve ser substituído por trocas rápidas os etapas rápidos

pequenas paradas as pequenas paradas são causadas por necessidade de ajuste simples ou ociosidade dos operadores também são conhecidas como micro paradas a baixa velocidade a perda de eficiência do equipamento diminuindo o número de itens produzidos a qualidade insatisfatória é detectada depois do início do processo e que produzir e me esperado e perdas no startup a baixa qualidade detectada antes do início dos processos no início do dia o turno para eliminar as principais perdas e alcançar os objetivos o tpm foi dividido em oito pilares que são manutenção autônoma manutenção planejada manutenção da qualidade melhorias específicas controle

inicial treinamento e educação segurança higiene e meio ambiente e áreas administrativas manutenção autônoma esse pilar foca a melhoria da eficiência dos equipamentos contando com a participação direta dos operadores desenvolvendo sua capacidade de percepção quanto a pequenos reparos lubrificações e inspeções buscando manter as condições do equipamento de acordo com os padrões estabelecidos e se antecipando a possíveis defeitos ou falhas a manutenção planejada após a identificação dos grandes perdas passamos a enxergá-las agora como oportunidades a manutenção para o inicialmente a elaboração e alteração de planos de manutenção dos equipamentos detalhando nível e os tipos de manutenção empregados

para cada equipamento a criação e o alteração desses planos depende do conhecimento técnico e experiência dos manutentores a gestores pois deve ocorrer o direcionamento das atividades baseadas naquelas identificados como críticos ao processo através de uma matriz de criticidade o controle de perdas por exemplo quando a etapa manutenção planejada funciona a confiabilidade dos equipamentos é diretamente afetada apresentando o sensível aumento percentual manutenção da qualidade busca de índice zero de defeito controlando equipamentos materiais atuação das pessoas e métodos aplicados para evitar gargalos de produção melhorias específicas pilar com foco na identificação de perdas em todos os passos

do processo industrial desde a produção propriamente dita até o estoque e logística por se tratar de uma visão de um número imenso de processos internos principal se deve ser realizado por pequenos grupos pertencentes aos processos contendo preferencialmente seus responsáveis e os conhecedores das atividades controle gerencial analisa detalhadamente os produtos e equipamentos antes de serem fabricados e colocados em utilização reduzindo o tempo de introdução aos processos para tanto é preciso focar na criação de produtos de fácil fabricação equipamentos de utilização simplificada o pilar de controle inicial além de elaborar o projeto pensando no equipamento ele também

buscar a implantação de um novo projeto pensando na integração entre homem e máquina levando em conta a condição ambiental e condição de produção pilar treinamento e educação este pilar tem como objetivo desenvolvimento de novas habilidades e conhecimentos para as equipes de manutenção e operação apesar de entender que as disciplina do tpm deve ser abraçada desde a alta gerência de forma que novas ideias e melhorias possam surgir na e durante a implantação do processo é fundamental a capacitação de operador através de cursos e palestras para que ele possa conduzir a manutenção sem receio de cometer erros

pilar segurança higiene e meio ambiente busca por índice zero de acidentes garantindo a segurança e evitando impactos ambientais negativos com o clima organizacional positivo os funcionários ficam motivados e os clientes mais satisfeitos pilar das áreas administrativa o pilar da área administrativa tem como objetivo a redução das perdas nos processos administrativos eliminando os retrabalhos e atividades que não agregam valor e gerando aumento na eficiência do negócio a filosofia do tpm também indica o controle de todos os tipos de a perda da mesma forma que aquelas originadas dentro do sistema logístico da empresa na linha de produção

com tpm assim como todas as demais metodologias e ferramentas trazem benefícios para as empresas todavia é necessário disciplina é bem isso foi um resumo dessa metodologia tão poderosa se gostaria que fizéssemos mais vídeos sobre tpm deixe isso escrito nos comentários abaixo esperamos que esse vídeo tenha melhorado o seu entendimento a respeito do tpm muito obrigado por assistir por deixar o celular e que deixar o seu comentário e ter se inscrito no nosso canal isso vai nos ajudar muito um forte abraço e até o próximo vídeo e aí

Vídeos relacionados

5:27

CEP Controle Estatístico de Processo

qualidadecontinua

22,154 views

21:37

🔵 O que é TPM - Manutenção Produtiva Tota...

Brains Desenvolvimento Profissional

11,901 views

6:59

TPM: Manutenção Produtiva Total - Aplicaçã...

Manutenção em Ação

33,687 views

5:59

POKA YOKE | A prova de Erros | Qualidade C...

qualidadecontinua

12,014 views

9:56

PCM - Planejamento e Controle da Manutenção

Segredos da Manutenção

5,148 views

4:59

Six Sigma / Seis Sigma - Resumo didático d...

qualidadecontinua

55,514 views

1:03:56

Masterclass - TPM - Manutenção Produtiva T...

FM2S Educação e Consultoria

3,097 views

5:34

7 Ferramentas da Qualidade

qualidadecontinua

129,048 views

5:59

Total Productive Maintenance (TPM) Introdu...

Gemba Academy

28,583 views

37:54

Elon Musk Acabou De Vazar Este Insano Caça...

Voyager PT

10,407 views

8:49

MONOBRA MILITAR: Nicolás Maduro se assusta...

Vamos falar de História?

22,071 views

14:23

Telecurso 2000 - Administração da Manutenç...

Soluções Bmalbert

2,581 views

10:00

Como implantar o RCM em 7 passos

ENGETELES - Escola de Gestão da Manutenção

4,306 views

18:00

Disjuntor de alta tensão

SE em Foco

31,066 views

7:49

Saiba o que é o FMEA - Análise do Modo e E...

qualidadecontinua

26,700 views

15:00

Telecurso 2000 - Manutenção - 02 TPM - Pla...

Soluções Bmalbert

33,301 views

8:49

Tipos de Manutenção e suas aplicações

CEGTEC - Educação Profissional e Tecnológica

16,725 views

12:42

Vai Começar a Construção do MAIOR Edifício...

Urbana

206,911 views

17:47

O QUE É RCM? Como funciona, normas, aplica...

Modular Cursos Online

3,182 views

10:31

LEAN MANUFACTURING (Manufatura Enxuta) | C...

Blog Abri Minha Empresa

52,869 views