COMO se HACE un MICROPROCESADOR a partir del SILICIO💎| Como se FABRICA un CIRCUITO INTEGRADO

844.49k views1536 WordsCopy TextShare

Fabricando

💎Descubre COMO se HACE un MICROPROCESADOR de SILICIO. El asombroso proceso de producción de millone...

Video Transcript:

Posiblemente sea el invento más revolucionario de los últimos 50 años desde que se inventaron los Microchips han evolucionado y se han convertido en Súper cerebros electrónicos capaces de hacer más de mil millones de cálculos por segundo hacer estas extraordinarias Mentes electrónicas en miniatura es uno de los trabajos más complejos que nunca se han hecho pero cómo se hacen los microprocesadores de silicio descubre el asombroso proceso de producción de millones de Microchips en una fábrica de semiconductores los microprocesadores modernos contienen miles de millones de transistores en un solo chip la mayoría de aparatos eléctricos de hoy

en día usan uno en 1958 el inventor del circuito integrado ya kelvic consiguió poner un solo transistor en su diseño La Última Generación usa casi mil millones de transistores y según la ley de more es el número se duplica cada dos años esta empresa produce 70 mil millones de Microchips al año que se usan en muchos aparatos desde lavadoras hasta coches inteligentes y cada uno de ellos es un milagro de fabricación en miniatura un procesador funciona gracias a los circuitos de millones de componentes individuales llamados transistores Cuantos más transistores pongamos en un chip más rápido

y más potente será en esta fábrica de aspecto extraño y futurista se producen las láminas de silicio que son la base de todos los Microchips modernos los sustratos para los Microchips se fabrican con arena de cuarzo y denominan obleas de silicio el silicio tiene propiedades especiales porque es lo que llamamos un semiconductor eso significa que dependiendo de cómo sea tratado el silicio puede conducir o bloquear la corriente eléctrica es esta propiedad lo que lo hace perfecto como soporte para los millones de diminutos transistores necesarios para hacer un microprocesador moderno El problema es que como esos

transistores son tan pequeños la base de silicio sobre la que descansan tiene que ser totalmente perfecta llevó décadas perfeccionar el proceso de producción del silicio con una estructura monocristalina perfecta para fabricar estas obleas se extrae un enorme monocristal de la masa fundida de silicio purificado se empieza con silicio policristalino que se calienta a unos 1420 grados centígrados dentro de un horno especial sellado este horno ha sido purgado con gas argón para eliminar el aire el silicio fundido que obtenemos se hace girar en un Crisol el resultado es un cristal de silicio que pesa unos 200

kilos Y tiene un diámetro de unos 200 milímetros sin embargo las impurezas suponen una amenaza para estos impecables cristales de silicio el cristal es tan fuerte que soporta todo su peso con un solo hilo de 3 milímetros de espesor Así que tras varias pruebas con productos químicos y rayos x se mete en una cortadora de obleas de silicio esta sierra de cable de 10 toneladas usa una red de cables muy delgados que se mueven muy rápidamente para producir obleas de silicio que tienen Solo dos tercios de milímetro de espesor y una pureza del 99,9% pero

una vez cortado han quedado marcas microscópicas en la superficie Así que hay que pulirlas mediante un proceso llamado labrado pero incluso después de pasar por esta moderna pulidora las láminas no están suficientemente lisas Así que hay que pulirlas otra vez mediante un proceso químico el resultado son obleas de silicio con una superficie de rigurosidad inferior a 0,1 nanómetros ya completamente pulidas ahora por fin están listas para empezar con el diseño circuito utilizando software de diseño asistido por computadora los ingenieros crean el diseño detallado del circuito Una vez que se ha completado el diseño del circuito

se lleva a cabo una verificación exhaustiva para asegurarse de que cumple con las especificaciones requeridas 25 obleas empaquetan en cada contenedor herméticamente cerrado y se envían en un viaje que las llevará a través de cientos de pasos de fabricación colocar millones de transistores sobre las pequeñas láminas es el trabajo que hacen los fabricantes de chips el problema para esta fábrica es que estos transistores son unas 200 veces más pequeños que un glóbulo rojo y hacer algo tan pequeño es un enorme reto productivo por suerte hay una máquina que lo hace es una máquina de fotolitografía

y puede imprimir billones de transistores en placas de silicio cada hora antes de entrar en la máquina cada placa se cubre con un líquido que reacciona a la luz es lo que se llama el foto resistente y reacciona a la luz como la película de una cámara en una sala oscura el foto existente es un agente químico muy sensible a la luz por eso en esta sala tienen luz amarilla de lo contrario la luz diurna normal estropearía la placa las técnicas fotolito gráficas transfieren las estructuras de los circuitos a las obleas de forma similar a

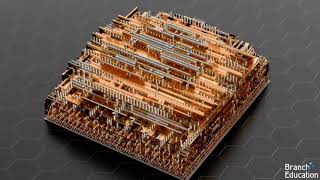

la proyección de diapositivas la máquina emite un láser que atraviesa el plano del diseño de un transistor y lograba en la placa de silicio al igual que en una foto esto deja una imagen del transistor sobre la placa cuando se quita el producto químico el diseño permanece como si de una imagen fotográfica se tratara pero para colocar todos los componentes sobre la lámina hay que hacerlo capa a capa para completar el trabajo hacen que las láminas completen el mismo ciclo hasta 40 veces repitiendo el proceso entre 15 y 40 veces y dejando sin grabar las

zonas que no están expuestas se van construyendo los transistores nivel a nivel como mini rascacielos el resultado son centenares de Microchips cada uno de los cuales tiene más de mil millones de transistores lo malo es que para satisfacer demanda de aparatos y ordenadores cada vez más potentes hay que duplicar el número de transistores de un chip cada dos años el mayor Reto al que se enfrentan los ingenieros es encontrar nuevas formas de mejorar el Rayo Láser que graba la forma de cada transistor descubrieron que al pasar el Rayo por una capa de agua se comporta

como la luz del sol que pasa por una lupa aumenta la intensidad del Rayo y reduce la dimensión de cada transistor para dejarlo unas cinco veces más pequeño que la bacteria más pequeña pero montar máquinas que dependan de este tipo de precisión es una auténtica pesadilla se necesitan tres meses para montar y probar los 800 circuitos 1300 cables y 400 placas que componen estas máquinas mejoradas con agua para hacer transistores el producto terminado ayudará a producir Microchips más pequeños y potentes trabajar a esta escala microscópica representa un gran problema para los fabricantes de Microchips cuando

un transistor tiene una anchura de solo una 10 milésima parte de milímetro la mínima partícula de polvo puede causar el equivalente electrónico a un cortocircuito una sola partícula que aterrice en una zona puede destruir un chip Así que antes de que los trabajadores se pongan a trabajar en la fábrica deben ponerse el traje protector el proceso de fabricación se lleva a cabo en una habitación limpia con casi 18.000 metros cuadrados gracias a 12.000 toneladas de equipos de aire acondicionado el aire de esta habitación es mil veces más limpio que el de un quirófano cada empleado

debe darse una ducha de aire cada vez que entre en una sala Limpia para eliminar partículas invisibles de suciedad y polvo y todo el aire del interior de la fábrica se renueva cada dos minutos lo que lo convierte en 10.000 veces más limpio que el aire del exterior el cobre domina el siguiente paso del proceso los cables de interconexión más finos unen miles de millones de transistores separados para formar los circuitos integrados antes de que eso ocurra la limpieza es esencial para las obleas ya que las partículas acechan en cada etapa del proceso de fabricación

antes de verter el cobre en las zanjas para interconexiones se aplica una capa de Barrera ayuda a evitar cortocircuitos y garantiza la fiabilidad a continuación las zanjas se rellenan con cobre el cobre Sobrante esmerila hasta los bordes de la zanjas así se aísla cada interconexión de las demás en dos meses la oblea está lista enormes circuitos integrados formados por conductores de varios kilómetros de longitud conectan 100 mil millones de transistores en numerosos niveles y eso en un espacio no mayor que una uña las láminas terminadas de silicio llevan hasta 1000 Microchips diferentes y más de

4 billones de componentes de circuito Ahora solo hay que cortar y recortar y el largo camino entre ser arena y una placa de circuito habrá terminado el último paso de la producción de los microprocesadores es el encapsulado de los chips para preparar Este paso se aplican gránulos de estaño y plata a la oblea estas unirán el chip al armazón lo que antes era un montón de arena sin ningún valor ahora se puede vender por cientos de dólares el gramo si quieres saber cómo se hacen las botellas de vidrio tienes el enlace en la descripción y

en el primer comentario Dale like al vídeo si te ha gustado Y compártelo con otra persona que le puede interesar además suscríbete a este canal activando las notificaciones para seguir aprendiendo un saludo [Música] [Aplausos]

Related Videos

3:25

Desafío: Descubre la verdad detrás de las ...

Atómico

1,322 views

8:47

COMO se HACEN los FIDEOS INSTANTÁNEOS🍜| C...

Fabricando

1,639,390 views

10:14

COMO se HACE el URANIO ENRIQUECIDO☢️| COMO...

Fabricando

1,952,771 views

21:44

🎬 Como se fabrica un Circuito Integrado -...

Prof Slocovich

782,281 views

9:11

COMO se HACE el JAMÓN IBÉRICO de bellota m...

Fabricando

4,512,975 views

14:21

Como las PEORES DECISIONES HUNDIERON a EST...

JONN DEZZ

317,407 views

8:09

Como se hacen los microchips parte 2

Ruben Morales

658 views

16:25

La RIVALIDAD que Cambió el MUNDO

GabrieL Nerd

91,090 views

21:30

🔬Así Se Ven Los Microchips Bajo El Micros...

posoco2000

782,878 views

9:12

COMO se HACEN los PANTALONES JEANS desgast...

Fabricando

1,109,712 views

12:04

Como Se Hacen Los Microchips

ELECTRONOOBS en Español

19,984 views

9:27

COMO se PRODUCEN MILLONES de CAMARONES🦐en...

Fabricando

1,986,115 views

13:43

La idea errónea que nos enseñan sobre la e...

Veritasium en español

8,797,854 views

8:43

COMO se HACEN las GOMAS de BORRAR | ASÍ se...

Fabricando

153,784 views

11:15

IMPRESIONANTE PRODUCCIÓN DE AZÚCAR 🍬 | As...

ProductoX

98,839 views

30:39

Satisfactorios Vídeos de Trabajadores Haci...

#Refugio Mental

28,769 views

15:11

¿Es esta la ALEACIÓN que SUSTITUIRÁ AL ACERO?

CienciaDeSofa

1,005,479 views

35:37

¡La Nueva Computadora de Nvidia Lanzó una ...

Espacio Interestelar

423,307 views

14:47

Cómo se hace un microprocesador

TicJhon.0

1,182,543 views

18:12

El ACCIDENTE que cambió el MUNDO. Cómo ARM...

Xataka

100,796 views