Ensaios Mecânicos na Engenharia . O que é Fadiga em Metais?

4.33k views2622 WordsCopy TextShare

TSA - Materiais & Metalurgia

Ensaios Mecânicos na Engenharia. O que é Fadiga em Metais?

Olá pessoas, tudo bem com vocês? O meu n...

Video Transcript:

o Olá pessoas tudo bem com vocês o meu nome é Lucas cara Fini e eu sou formado em engenharia Metalúrgica hoje vamos conversar um pouco sobre um dos temas mais importantes na engenharia dos materiais metálicos a fadiga mas antes de iniciarmos a nossa conversa quero pedir para que você deixe o seu curtir no vídeo e se inscreva no canal para nos fortalecer e a seguir conseguimos alcançar mais pessoas estamos trabalhando para trazer o conteúdos gratuitos e de qualidade então a sua colaboração é muito bem-vinda obrigada Vamos iniciar então o nosso bate-papo sobre fadiga dos materiais

metálicos pois bem a descoberta da Fadiga ocorreu no início do século 19 quando vários pesquisadores na Europa observavam e componente e algumas pontes e das ferrovias estavam fraturando quando eram submetidas a cargas cíclicas à medida que o século avançou e o uso de metais expandiu com o aumento do uso de máquinas em decorrência da primeira revolução industrial cada as falhas de componentes submetidos a cargas cíclicas eram registradas ainda no século 19 vôlei propôs um método para o Qual a falha de componentes de cargas cíclicas poderiam ser mitigados e em alguns casos eliminadas esse método resultou

na abordagem do diagrama de resposta atenção ciclos e na abordagem no modelo de teste de componente para o projeto de fadiga Claro a fadiga era um fenômeno que já acontecia antes porém as falhas ocorriam componentes mais simples tais como tubos de argila estrutura de concreto e madeira porém com a construção de máquinas e equipamentos que especialmente em aço estimulou a necessidade de desenvolver procedimentos de design que ele tá sem falhas as cargas repetidas de todos os tipos de equipamento os estudos sobre o comportamento da Fadiga nos materiais metálicos que começaram no início do século 19

ainda estão em andamento até os dias de hoje menos que tenha sido realizado muito progresso o desenvolvimento de procedimentos de projeto para evitar a aplicação de cargas cíclicas ainda é uma tarefa desafiadora os estudos sobre fadiga envolve interação de vários Campos do conhecimento nomeadamente engenharia de materiais engenharia de manufatura análise estrutural incluindo cargas tensões informações e análise da mecânica de fratura inspeção e avaliação não-destrutiva engenharia de confiabilidade Tecnologia de testes reparo e manutenção em Campos e procedimentos de design político todos eles devem ser colocados em uma atividade de projeto consistente que pode ser referida como

uma política de projeto de fadiga obviamente se outros modos de falhas relacionadas ao tempo ocorrerem con comitantemente com as cargas cíclicas e as minhas mas interagirem de forma a diminuir a vida invadida a tarefa se tornará ainda mais esse aviadora o visto que os humanos sempre desejam usar mais bens e colocar mais demandas nas coisas que podemos projetar e produzir o desafio da Resistência à fadiga sempre estará conosco até o início dos anos 1960 sabia sobre a base física do fenômeno de fadiga no entanto com o advento de uma maior compreensão dos materiais metálicos que

se acelerou no início dos anos 1990 conhecimento foi desenvolvido sobre os efeitos de cargas cíclicas e materiais engenharia os procedimentos que evoluíram para lidar com cargas cíclicas no projeto podem ser organizados em quatro grupos primeiro abordagem de deformação ciclos segundo a abordagem de tensão ciclos terceiro abordagem de propagação da trinca por fadiga parte de uma atividade projeto mais amplo que se tornou conhecida como abordagem tolerância ao dano e por último abordagem do modelo de testes em produtos e componentes montados Mas a pergunta permanece o que é fadiga e de acordo com a norma astm e

1823 a definição de Fadiga é um processo progressivo e localizado de modificações estruturais permanentes ocorridas em um material submetido a condições produzam tensões e deformações cíclicas que podem culminar em trincas ou fratura após um certo número de ciclos de um modo geral a possibilidade de falha por Fadiga é o fenômeno mais frequente na estrutura de engenharia podemos se dizer que 50 noventa porcento das falhas sejam decorrentes da mesma sendo assim a grande maioria dos componentes está sujeito a algum modo de carregamento cíclico ou conhecimento do comportamento seja do material outro componente é de suma importância

no momento do projeto claramente o número de ciclos que uma estrutura pode resistir Depende de uma série de parâmetros como por exemplo os níveis de solicitações os modos de carregamento ou ainda a vou gostar de superficial a Gama de possibilidades os ciclos quando ocorre uma falha é bastante Ampla podendo ser da ordem de 10 ciclos até aproximadamente um milhão de ciclos número esse geralmente associado na literatura como sendo o limite de fadiga do material ou concorrente Fadiga é um termo técnico e desperta certa curiosidade dentre as pessoas que não são da área quando os cidadãos

leem ou ouvem na mídia sobre falha de fadiga ela se perguntou se isso tem algo a ver com ficar cansado ou fadigado uso comum da palavra para as pessoas por outro lado quando falamos de engenharia de materiais Não é esse o caso e o conceito de que fazer é um processo de falha é crítico para que se possa lidar com ela no projeto e para a caracterização dos materiais como parte do projeto Na verdade essa ideia tão crítica que toda a visão conceitual da Fadiga é afetada por ela Outra ideia crítica é a de tensões

e deformações flutuantes a necessidade de ter tensões flutuantes atuando sobre a amplitude constante ou amplitude variável é crucial para fadiga quando uma falha analisada e atribuída a fadiga a única coisa conhecida neste ponto é que as cargas são flutuantes nada e necessariamente o conhecido sobre a nucleação das trincas que dão origem as fissuras por fadiga Ou seja quando uma falha por Fadiga é observada isso significa necessariamente que as cargas aplicadas no componente eram cíclicas por outro lado não é possível afirmar diretamente Qual foi a origem da criação da trinca uma vez que a nomeação pode

ocorrer devido a diferentes variáveis tais como amplie e pega cíclicas aplicadas resistências de concentradores de tensões geométricos inclusões não metálicas rugosidade superficial dureza tamanho de grão orientação cristalográfica entre outros fatores que também influenciam na formação das trincas de fadiga o processo de fadiga causado unicamente pela deformação plástica oscilante sendo que se não houver deformações plásticas repetitivos o material o mesmo Não sofrerá falha por fadiga em momento algum da sua vida útil uma vez que as deformações elásticas são reversíveis ao passo que as informações plásticas são a cumulativas e irreversíveis há dois modos de fadiga sendo

caracterizados como fadiga de baixo e ciclo e fadiga de Alto ciclo fadiga de baixo ciclo é tradicionalmente caracterizado para ensaios geralmente menores que 10 mil ciclos onde as tensões que atuam são muito elevadas causando grandes informações pontuais e material dessa forma em sair de baixo ciclos são monitorados o controle por deformação por outro lado a fadiga de Alto ciclo é quando ultrapassa os 10 mil ciclos sendo assim as informações de cada ciclagem São significativamente menores do que no caso anterior por esse motivo para os casos de fadiga de Alto ciclo o monitoramento dos ensaios realizados

através do controle por carga para que não cria uma trinca de fadiga são obrigatórias duas condições carregamento cíclico e deformação plástica mesmo que os componentes que trabalham dentro do regime elástico de acordo com o projeto e sejam isentos de defeitos pode ser nuclear é uma trinca de fadiga especialmente se houver em momentos de sobrecarga ou pontos com elevados níveis de tensões Para que ocorra no criação de uma trinca por Fadiga é necessário que haja deformações plásticas locais mesmo que deformações e microscópicas ocasionadas por concentradores de tensão uma vez componente não responde igualmente como um todo

podendo haver pacificação localizada análise plástica do estudo de fadiga é necessária é geralmente uma falha por fadiga está associada com tensões cisalhantes o material gerados pelos movimentos e discordância sistema cristalino durante a deformação plástica gerando por fim um deslocamento relativo entre dois planos atômicos em um material politriz italiano os grãos possuem orientações aleatórias dentro dos planos atômicos logo a deformação plástica inicia nos grãos orientados mais paralelamente o ângulo de aplicação da solicitação devido ao fato de inicialmente apenas alguns grãos se deformarem praticamente Existe uma grande dificuldade em se detectar tal deformação sendo assim fica Improvável

afirmar que para tensões menores o que limite de escoamento do material tem esse apenas deformações elásticas observações da literatura tem demonstrado a existência de basicamente três tipos de regiões preferenciais para a criação de uma trinca de fadiga a primeira a existência de ranhuras na superfície do material provenientes o acabamento superficial é um local com considerável aumento de em seguida as concentrações geométricas essas regiões são pontos preferenciais para a criação de uma trinca de fadiga segundo inclusão e superficiais funcionam como uma descontinuidade no material uma vez que se trata de um material com propriedades completamente distintas

alimentar o base logo os locais conclusões estão bem são locais preferenciais para uma coleção de 30 de fadiga por atuarem como concentradores de tensão terceiro os deslizamentos cíclicos acarretam na formação de reentrâncias dos contornos de grão da superfície do material bem como nas bandas de deslizamentos preferenciais a figura do vídeo evidencia esquematicamente como acontece a formação dessas pequenas fendas superficiais Tais irregularidades profissionais atuam como concentradores de tensão as quais ocasionaram o surgimento de microtrincas que inicialmente se propagam paralelamente ao plano de deslizamento essa propagação é conhecida como estágio 1 de um total de treze a

propagação de uma trinca de fadiga a transição do estágio 1 para o estágio dois na propagação da trinca acontece quando a mesma deixa de crescer paralelamente aos planos de deslizamentos dos crianças e começa a evoluir Perfect claramente o eixo das tensões de tração do material sendo assim o controle de crescimento das trincas no estádio dois passa a ser atenção distração Obrigado o material em cada ciclo em Componentes lisos sem Tallis inclusões ou qualquer outro defeito superficial é necessário mais ou menos setenta por cento da Vida em fadiga para que a transição do estágio 1 para

o estado de dois ocorra é a taxa de propagação do estágio um é muito menor que o estágio dois além de ser bastante sensível a mudanças microestruturais sendo um estágio com maior influência Metalúrgica além de ter uma taxa de crescimento ascendente E aí regular o tamanho da trinca no estágio um depende do material e do nível de tensão aplicados sendo que quanto menor o nível de carga aplicada maior será o tamanho da trinca no estágio 1 e consequentemente maior será o número de ciclos necessários para que ocorra a transmissão ao estádio dois durante o estágio

2 A trinca toma proporção esse macroscópicas com taxas de crescimento estável passando a ser mais sensível a fatores mecânicos o acúmulo de danos causado pela Fadiga é dependente de uma vasta gama de variáveis muitas vezes tornando necessária a realização de testes em Componentes ou estruturas inteiras esteja em campo ou em laboratório para que assim possa ser possível afirmar com certa margem de segurança se o componente rápido o engenheiro de teste a ensaios de forma que se tenha uma boa confiabilidade sobre os resultados da estrutura e quanto a resistência à fadiga ao passo que o andamento

do ensaio não seja demasiadamente longo o critério de projeto a ser considerado depende da aplicação de cada componente uma vez que a aplicação determina as exigências de segurança meio extensão número de ciclos durante o uso entre outros parâmetros os quatro principais critérios de projetos são citados a seguir é um o projeto para a vida infinita critério que exige tensões atuantes menores do que a tensão limite de fadiga do componente 12 projeto para a vida finita a vida em fadiga determinada para o projeto precisa prever uma margem de segurança levando em consideração a grande dispersão da

Vida em fadiga dos componentes e três projeto para falha em segurança esse critério de falha em segurança considera a possibilidade de nucleação de trincas de fadiga e monitora estrutura de modo que as trincas não alcance o tamanho crítico levando a uma falha catastrófica antes de serem reparadas as quatro projeto com tolerância ao dano parte do princípio de que a estrutura possui uma trinca para existente seja por defeito de fabricação seja devido à operação e com os conceitos da mecânica da fratura são desenvolvidos os projetos de modo que as trincas pré-existentes não cresçam ao tamanho tal

que leva a falha vamos falar um pouco sobre cada uma das variáveis que influenciam na vida em fadiga de um material e para começar a rugosidade na maioria dos componentes mecânicos a nucleação de trincas de fadiga inicia na superfície do material sendo assim alguma cidade da superfície tem grande influência sobre a resistência no criação da trinca para valores de rugosidade cada vez menores mantendo todos os outros parâmetros fixos a um acréscimo no número de ciclos necessários até no criação da trinca podemos chegar às vezes em valores mil vezes maiores do que na condição inicial o

tamanho do componente componente tamanhos maiores podem ter problemas de segregação inclusões dobra de forjamento e outros efeitos Metalúrgicos que comprometem a vida em fadiga do componente outro efeito é o de construção plástica em que peças de maior espessuras e o que faz com que a fratura tem o maior percentual de superfície frágil a confiabilidade é sabido que os resultados de falhas por fadiga para componentes apresenta uma certa dispersão dos resultados por isso a importância da confiabilidade de resultados para uma maior segurança de que a peça não falem serviço antes do previsto o efeito da temperatura

a temperatura em que o componente irá trabalhar algumas vezes pode ser diferente da temperatura em que os testes são realizados sendo assim ter conhecimento sobre como a temperatura influência no componente é vital para o projeto em geral as temperaturas de trabalho de até 200 graus é uma pequena queda da Resistência à fadiga Porém para valores acima a queda mais acentuada Lembrando que essa Estimativa de temperatura de 200° é aplicado aos Aços efeito da geometria em Componentes mecânicos sempre haverá variações bruscas na geometria que ocasionará em concentradores de tensão esses concentradores de tensão são os pontos

de grande importância uma vez que grande parte das nucleação de trincas de fadiga iniciam a partir deles o efeito da carga o nível de intensidade da carga aplicada no componente determina diretamente a sua vida em fadiga para cargas cada vez maiores o número de ciclos até a falha diminui de forma alô e enquanto que para alguns tipos de materiais por exemplo materiais da voz de ferro tem um certo nível de carga para o qual pode-se afirmar que componente jamais falhará por fadiga. Esse também conhecido como o limite de resistência à fadiga de material os outros

efeitos os parâmetros que influenciam a resistência à fadiga de um componente são os tratamentos superficiais ambiente agressivo quimicamente tensões residuais atuantes no componente sendo que para cada um desses outros parâmetros a condições onde a influência deletéria ou então benéfica para o componente se você viu esse vídeo até aqui o meu muito obrigado pelo seu tempo pela só paciência e por ser essa pessoa incrível se você ficou com alguma dúvida ou tem alguma sugestão de tema deixe nos comentários abaixo não se esquece se você gostou do vídeo curte ele compartilhe com os amigos se inscreve no

canal que em breve estaremos trazendo mais materiais aqui pro Canal Muito obrigado até a próxima E aí E aí E aí

Related Videos

1:03:06

FADIGA

Materials Life

2,873 views

25:47

Aula Ensaios Mecânicos: Ensaio de dureza -...

Henrique Pavanati

7,130 views

15:42

Ensaios de Dureza | Dureza Brinell | Durez...

Engenharia e Cia: Acadêmico

4,228 views

33:41

Ciência dos Materiais - Aula 11 - Falhas m...

UNIVESP

36,576 views

14:51

ENSAIOS CHARPY V

Materials Life

10,156 views

49:15

Seminário: Desenvolvimentos/Simulações de ...

MFLab

32 views

19:28

Aula 57 - Introdução à Fadiga: Curva SN (C...

Explica Professor!

8,541 views

30:33

Origins of Precision

Machine Thinking

2,540,341 views

15:23

Ensaio não destrutivo, PARTÍCULAS MAGNÉTICAS

Jozuel Bueno

5,577 views

12:41

Telecurso 2000 - Ensaios de Materiais - 16...

Soluções Bmalbert

61,654 views

16:17

Tubulações I

Lucas Meili

28 views

20:19

ENSAIOS DE DUREZA ROCKWELL, VICKERS E BRINELL

Materials Life

24,388 views

20:28

COMO funciona um MOTOR A JATO? Por que NÃO...

Veículos & Histórias

193,332 views

12:42

Telecurso 2000 - Ensaios de Materiais - 01...

Soluções Bmalbert

138,228 views

32:58

Falha e fadiga de materiais

Heli Heros de Assunção

1,664 views

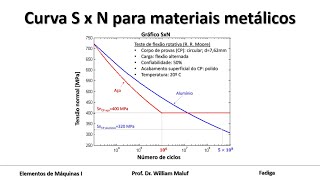

7:51

Curva S x N para materiais metálicos

AFD

5,637 views

14:01

Telecurso 2000 - Ensaios de Materiais - 14...

Soluções Bmalbert

42,427 views

16:17

COMO CALCULAR O LIMITE DE RESISTÊNCIA A FA...

Engenheiro de Plantão

2,759 views

17:59

Aula 56 - Introdução à Fadiga: Tensões Cíc...

Explica Professor!

9,236 views

7:07

Modos de falha em componentes mecânicos

AFD

21,241 views